锻造液压机简介

经计算机优化设计,四柱式结构简单,经济,实用;框架式结构刚性好,精度高,抗偏载能力强;液压控制系统采用插装式集成系统,动作可靠,使用寿命长,液压冲击小,减小了连结管路与泄漏点;采用PLC控制的电气系统,结构紧凑,工作灵敏可靠,使用维修方便。具有调整、手动、半自动三种操作方式和定程,定压两种成型工艺规范。底梁内配有液压垫,通过操作面板选择,液压垫可以实现有顶出、无顶出和液压垫压边三种工作循环。

锻造液压机是一种以液体为工作介质,根据帕斯卡原理制造的传递能量实现各种过程的机器。它广泛应用于机械领域。在锻造工业中,液压机用于自由锻造、模锻、冲压、剪切、拉伸和超塑成形。还有机械工业的其他领域,如粉末成型、塑料制品、研磨制品、金刚石成型、校正压装、包装、压砖、橡胶注塑、海绵钛加工、人造板液压等。

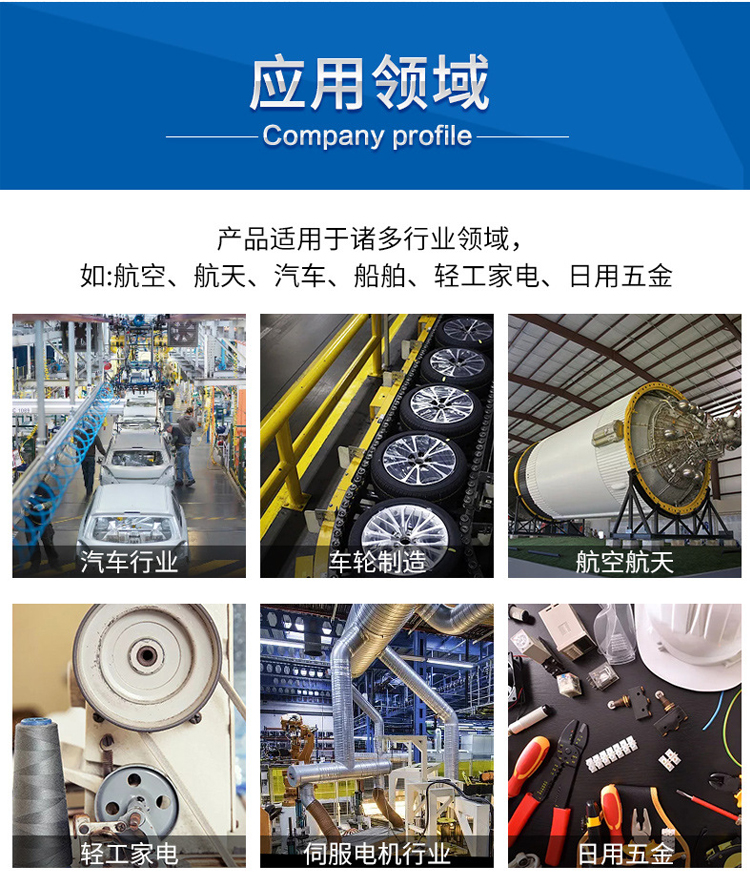

与传统冲压工艺相比,锻造液压机的液压成形工艺在减轻重量、减少零件和模具、提高刚度和强度、降低生产成本等方面具有明显的技术和经济优势。并在工业领域得到越来越多的应用,尤其是在汽车行业。在汽车、航空、航天等领域,降低结构质量和节约能耗是一个长期的目标。这也是制造技术的发展趋势之一。

锻造液压机是应用广泛的材料成型设备之一,用于板材和管材成型、自由锻造、模锻、挤压、塑性压制等成型工艺。液压机没有固定的行程,不会因为板材厚度超差而过载,整个行程压力保持恒定。液压机适用于小批量生产,尤其适用于大型厚板冲压件。

大型锻造液压机可以对铝合金、钛合金、高温合金、粉末合金等难变形材料进行热模锻和等温超塑成形。由于大型模锻液压机具有压力高、保压时间长、变形速度慢等特点,可以提高材料密度,细化材料晶粒,从而提高锻件的综合性能和变形均匀性。大型模锻液压机主要应用于航空航天和军事领域,是重大装备生产不可或缺的重要设备。

锻造液压机(四柱式结构)

四柱式锻造液压机是一种常用的液压锻造设备,其结构特点是由四根立柱支撑上、下工作台,通过液压缸提供动力来实现锻造过程。以下是四柱式锻造液压机的一些特点和优势:

结构稳定:液压设备-锻造液压机(500吨800吨1000吨)四柱式设计使得液压机具有较好的结构稳定性,能够承受较大的压力和冲击负荷,确保操作和稳定性。

压力均匀:四个立柱的布局可以提供均匀的力量传递,避免了工作台在运行过程中的倾斜和偏移,使压力分布更加均匀,确保成形质量。

大行程空间:四柱式液压机的结构通常具有较大的行程空间,可适应较大尺寸的工件和复杂形状的模具,提高了生产的灵活性和适应性。

高精度和重复性:由于液压系统的精密控制,四柱式液压机能够实现高精度的成形和重复性加工。液压系统可以准确控制压力、速度和行程,保证每个产品的一致性和质量。

操作简单:液压设备-锻造液压机(500吨800吨1000吨)采用液压控制系统,操作相对简单,并且可以实现自动化控制。操作人员只需设定好参数,然后启动机器即可完成锻造过程。

节能环保:与传统的机械式锻造设备相比,四柱式液压机通常具有较高的能源利用率。液压系统可以实现能量回收和再利用,减少能源浪费。此外,液压系统还可以降低噪音和振动,提供更好的工作环境。

液压设备-锻造液压机(500吨800吨1000吨)结构稳定,压力均匀,具有较大行程空间,高精度和重复性,操作简单,节能环保等优点。它适用于各种锻造加工需求,包括锻件、零件加工、模具制造等领域。

锻造液压机(框架式结构)

框架式锻造液压机是一种常用的液压锻造设备,其特点是由框架结构支撑上、下工作台和液压缸,通过液压系统提供动力来实现锻造过程。以下是框架式锻造液压机的一些特点和优势:

结构坚固:框架结构使得液压机具有较高的强度和刚性,能够承受较大的压力和冲击负荷,确保操作和稳定性。

精密控制:液压设备-锻造液压机(500吨800吨1000吨)采用液压控制系统,可以实现精密的压力、速度和行程控制。操作人员可以通过设定参数,实现对锻造过程的控制,保证成形质量的稳定性和一致性。

率:液压系统具有快速响应的特点,使得框架式液压机具有快速的运行速度和率。它们可以在短时间内完成复杂的锻造操作,提高生产效率。

大行程空间:框架式液压机的结构通常具有较大的行程空间,适用于加工大尺寸的工件和较深的模具。这种设计能够满足对大型零件的锻造需求。

节能环保:液压系统可以实现能量回收和再利用,减少能源浪费。同时,框架式液压机还可以降低噪音和振动,提供更好的工作环境。

多功能性:液压设备-锻造液压机(500吨800吨1000吨)可以通过更换不同形状和尺寸的模具来适应不同锻造需求,具有较高的灵活性和多功能性。